家电行业数字化转型解决方案_零代码信息化精益改善策略

家电行业传统业务流程弊端明显,当时就已面临若干难以调和的业务管理问题;作为一家致力于研发生产的技术型企业,为了实现“解决企业数据异构,改善企业数据,搭建智能填报平台”的目标,公司以质检数据填报为主要切入点,拟搭建一个质检数据填报系统平台,用以满足两大支撑。

黄石东贝电机有限公司

公司是专业从事制冷电机及其关键零部件研发、生产的技术企业,是湖北省家电行业知名企业。是目前国内同行中规模大、品种多、规格全、功率跨度大的制冷电机制造商,拥有国际先进水平的电机生产线,电机年产能达到1800万台。其中主导产品“制冷压缩机电机”的产销量及国内市场占有率第一。

黄石晨信光电股份有限公司是集团下属的一家从事光电子器件销售、产品的研究销售、开发销售等业务的公司。

管理痛点

1. 审批流程繁琐: “改善提案”的审批过程中,相应措施无法第一时间落地;

2. 纸面缺乏证据:纸面报告缺乏照片等实际证据,同时流转过程中易遗失;

3. 数据追踪性差: “改善计划”是否落地、效果如何,缺乏准确数据支撑;

4. 产线数据统计效率低:生产数据均由手工处理,时效性低、准确性低;

解决方案

1.收集并整合企业生产所需数据,生成企业数据仓库,支撑公司管理企业数据;

2.解决生产中质量检测过程所存在的问题,方便现今和以后的质检填报系统统一存储、调用的过程。

于是借助低代码搭建平台,开始建设【移动生产报工系统】,将生产各阶段的数据及时、准确地采集并发送到后台数据库中,让繁杂的采集数据工作从人工转化由机器系统快速、准确地完成。最终达成效果:

1. 制造执行过程透明化:通过QMS系统实时采集如工序产量、工单在制品转移状况、检验、产品不良故障等详细生产过程数据,并提供汇总分析报表工具,为企业不同管理层的生产管理决策提供了有效依据。

2. 缩短产品制造周期:节省大量手动作业流程,缩短了产品的制造周期。同时,实时信息采集和反馈,消除由于信息不对称而造成的各种生产过程延误,从而使生产管理人员能在生产车间外实时掌握第一手生产信息,对突发状况做出快速反应,使产出与计划结合更加紧密。

3. 提高产品质量:通过对产品生产全过程监控,提供给质检人员相关的基础数据和分析工具,帮助企业进行日常品质分析和周期性的品质持续改进。对工艺过程的合法性,产品率、不良缺陷分布的波动状况进行实时监控并预警,对产线上的问题进行了有效预防提供。

4. 降低生产成本:通过对生产现场的实时监控与预警,预防问题的发生,降低产品维修和重工数量。并根据各类统计分析的电子报表,节省了时间和人力、物力,实现工厂无纸化生产,随之降低了人力与其他生产资源的使用。

场景一:移动化生产报工

将低代码搭建平台与公司ERP对接,进行数据同步;借助低代码搭建平台表单生成【报工条码】,实现移动流转,进度更透明。

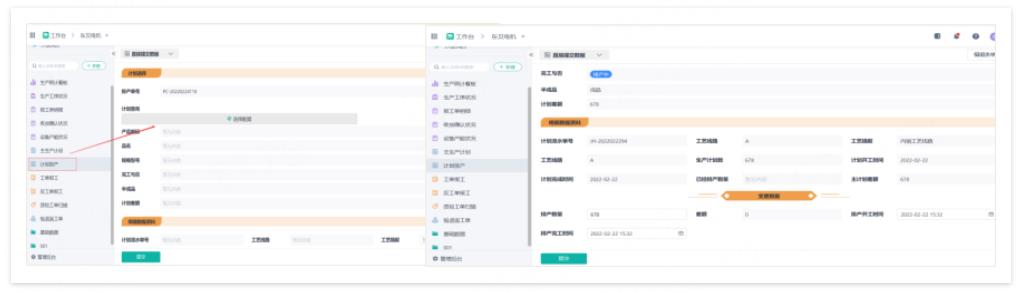

1、主生产计划:

在主生产计划录入页面,点击选择数据根据实际生产的产品名称规格型号(可在搜索栏输入需要生产的型号、名称、规格进行模糊查询,勾选后点击确认)。系统会自动提取相对应具体信息。选择当前产品的工艺线路然后,根据实际需要输入计划数量及时间范围后提交完成。

2、计划排产:

打开【计划排产】表单,选择需要排产的数据,会显示计划中产品相应信息,只需要填报当前需要的排产数量及计划时间即可。计划提交后系统会自动按照工艺线路生成多条计划单号和相应的排产计划清单。计划人员按照当前需要生产的计划单击明细进行打印,转交给生产相应的生产流转卡。

3、生产报工:

车间首工序拿到计划人员提供的生产流转卡(包含产品信息和当前工序的工序信息),生产工序报工只需打开手机端钉钉扫一扫二维码,就跳转相应报工页面(如下图右侧)。

员工录入当月报工数据,提交打印,生成报工二维码。打开报工二维码,到打印终端使用条码枪扫描当前二维码,提取相应信息进行打印,即可生成报工单。

4、工序产量实时监控:

管理人员及员工通过移动端可以查询计划完工状况及产量,还可模糊定位至改善问题、监管进度、查询明细。通过多维度监管车间计划,保证计划的顺利进行及车间设备生产状况变化。

场景价值

针对整个生产报工流程的信息化升级,是一种精益改善策略,实现了:

1.一键式提交:取代传统模式下纸质页面的逐层上报提交,生产现场实时提交、审批,保证建议的第一时间透明及落地;

2.质量追踪:QMS实时追踪,即时提出改善措施;

3.任务全周期追踪:实时跟踪产线各个工序生产进度,掌握订单交付主动权;

4.全维度监控:高层驾驶舱计划的合理下放,分析各个工序、设备产能状况;

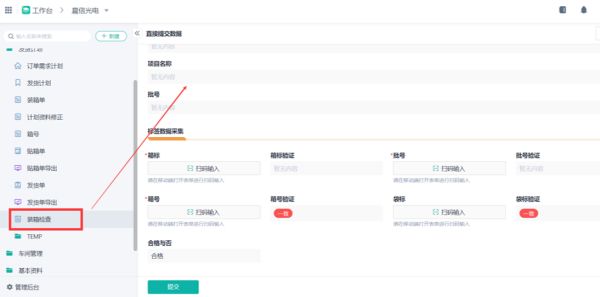

场景二:生产装箱管理

生产装箱的流程涉及五个环节:需求计划导入、计划排产、装箱、贴箱、发货。其中涉及的数据管理工作繁琐复杂:

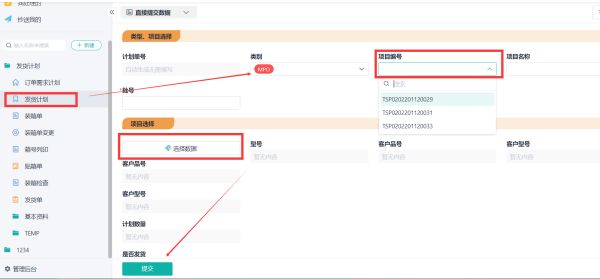

1、需求与发货计划:

首先在系统内发起新增/批量导入需求计划,然后打开【发货计划】提报表,按类别确定生产项目。

2、装箱与贴箱

产品信息都是根据订单和排产确认的资料,不能修正。因此在【装箱单】中,只能填入单箱的产品数量。系统根据类型判断是否可以混装,从而避免了以前的人工盘版下的“各种条码出现错误”现象,保证了品质质量。

通过集成统一接口打印条码标签。

3、检查与发货:

品质人员检查,打开手机的钉钉即可扫描项目,然后扫描箱号-袋标-箱标系统会自动判断是否和项目一致,不一致,提交后会提示系统哪个标签装箱产品出现装箱问题。

场景价值

1.实时和ERP数据同步,操作人员通过简单的选择或者条码输入即可;

2.减少人员需要手动输入的参数,避免产生产品装箱过程中出现质量问题;

3.质检人员只需要手机扫描项目标签,箱号、箱标、袋标后可以自动判断里面的产品是否出现混装的现象。

总结心得

1、流程效率优化

公司当时的“质量不良处置”流程庞杂凌乱,经常出现不良品处置重单、漏单,不良品隔离有误,重制不及时等问题。这需要设置一个流程表单,设置流程首先要了解业务需求:有几个节点,分别提供人才信息,做什么批示;再设置字段、流程,接下来还要优化,有没有回退,需不需要转审,流程有没有更优方案,这些要和需要部门沟通,避免只是解决“无纸化”问题,流程效率一样的重要!

2、流程驱动

第一个流程上线,纸质单据没有了,大家眼前一亮,几单体验下来反馈比较好。然后就像开了挂,现在大家只要有网就能批单子,领导国外出差审批一个不落,曾经签批三五趟跑断腿找不着人的苦,是谁跑谁知道,现在谁几点不睡觉还在批单子就被定格在流程里了。甚至有些需要提醒的事项,比如专利缴费提醒,设备维保提醒,合同到期提醒,就交给流程了,解放的感觉只有解放的人才知道。

3、 “打补丁”到“搭积木”

低代码搭建平台作为一款零代码应用搭建平台,很适合熟悉业务不熟悉代码的管理者,能快速响应业务变化,需求沟通清楚的流程当日可以交付使用,比起给ERP打补丁,实在是很友善,而且像搭积木一样轻松有趣。

- 2023-11-29

- 2023-11-29

- 2023-11-27

- 2023-10-31

- 2023-05-20

- 2023-05-20

- 2023-05-20

- 2023-04-27

- 2023-04-23

- 2023-04-17

- 2023-11-29

- 2023-05-20

- 2023-04-20

- 2023-04-19

- 2023-02-11

- 2023-02-11

- 2022-12-17

- 2022-11-26

- 2024-10-28

- 2023-12-11

- 2023-12-11

- 2023-12-01

- 2023-11-29

- 2023-11-29

- 2023-11-29

- 2023-11-27