冷链仓储行业数字化转型解决方案_简单高效的数字化管理新模式

数字就是生产力。企业信息化永远都不晚。河南同盟冷链仓储有限公司在冷库建设期间,公司对管理软件的要求比较高,对比测试了很多市场上的多款通用仓库管理软件,但都未真正解决数字化便捷管理。数字化管理师利用低代码平台,给企业搭建应用的平台,大大降低了开发门槛,并且适配度更高,解决了数字化工厂高效管理的痛点。

河南同盟冷链仓储有限公司

公司成立于2018年,公司投资9.78亿元兴建的郑北农副产品冷链物流港(以下简称园区)是河南省发改委、省财政厅、省商务厅、省邮政管理局联合命名的省级物流示范园区,是新乡市重点建设项目,是豫北地区最大的冷链物流园区。园区占地510亩,园区致力于农副产品冷链产业链建设、农副产品加工、三温仓储、配套物流、电子商务、农产品交易及展示、产品研发与检测、人力资源与公共信息服务为一体的智慧冷链物流园区。

数字化转型背景故事

公司的业务定位为全托管第三方仓储,即客户无需派驻人员驻场,用户仅需下达出入库指令,出入库、装卸、盘点均由库方完成,按量计费。类似互联网云服务中的对象存储,全托管方式必然对库方的数据准确性、时效性要求较高。在冷库建设期间公司即进行了相关管理软件的选型,对比测试了市场上多款通用仓库管理软件,发现多数仓管软件只针对企业自有仓库,无法向外部提供服务;市场上确有云仓管理软件,但目前成熟的云仓管理软件仅针对ToC业务,即由电商衍生的业务模式,并不适合公司的业务定位。

在未寻找到合适的通用软件之后,公司考虑由第三方定制开发系统,同时也在思考是否有可能公司自研开发。2019年6月,配套软件还在选型、测试中,冷库建成投产,当时只能采用纯手工Excel的方式仓促上马。开仓当年蒙牛冰品即签约入场,起步即经历了大吞吐量的考验,至2020年8月,蒙牛年度仓储任务完成。

痛点解析

1.仓储作业效率低,差错率高,客诉高

业务高峰期每天10万件的吞吐量,漏装、错装、多装时有发生,客户投诉率居高。

2.报表多,工作量大,人力成本大

需要做大量的报表,每天多人做包含库存、库位、货龄、仓储费、装卸费、账单、能耗在内的各种报表,工作量巨大,加班严重。

3.数据不准确,且严重滞后

因为业务和数据不同步,数据由原始纸质单据手工录入Excel,错误时有发生。录入和统计需要时间,永远不知道当时的准确数据,某些数据甚至要到次月才能统计出。数据已经不能指导生产。

4.数据不直观、无全局观

准确度不高、严重滞后和分散的数据,不能直观的反映出运营情况,公司决策层无法准确分析和指导公司运营,缺乏全局观。

解决方案

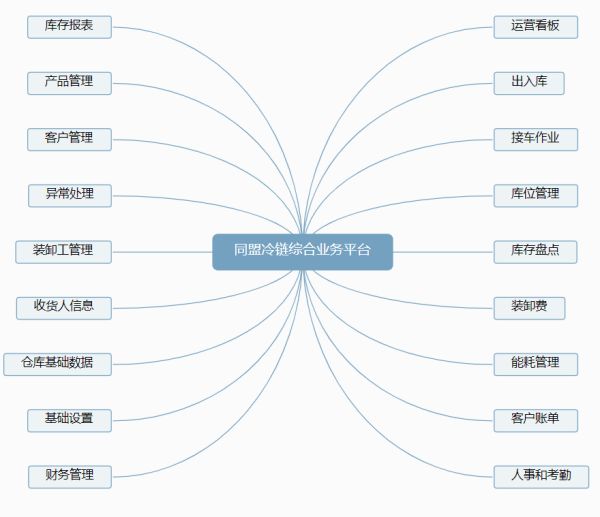

在认真总结了一年来的运营之后,公司认识到数字化关系到公司核心竞争力,关系到公司的生死存亡,数字化势在必行。2020年1月,针对上述问题,公司成立数字化信息化小组,数字化管理师们和各业务部门主管一起,以:需求调研、搭建、测试验证、反馈修正为路线,经过多轮测试改进,使用简道云逐步搭建了公司综合业务管理平台。

目前平台已经实现了车辆预约排队、装卸进度实时监控、装卸工装卸费实时计算、库存、货龄等报表实时生成、客户在线对账、运营大数据等模块和功能。

场景一:车辆排队

痛点:系统上线前,车辆排队采用手工排单的方式,数据不透明、不直观,司机不知道自己的排队情况,不知道大约排队时间。高峰期排队时间长,因怀疑其他司机插队等原因,纠纷时有发生,司机满意度不高。

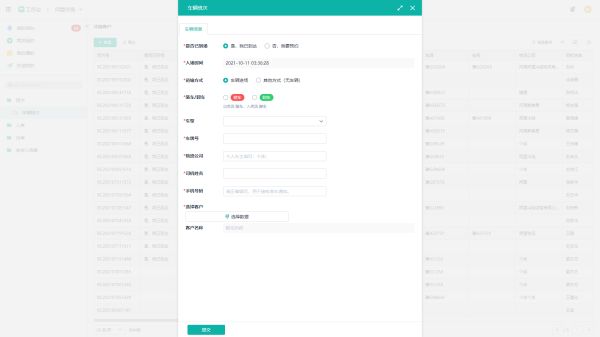

解决过程:利用简道云表单的公开外链功能,要求司机入场后扫码登记,进入排队系统。同时表单中使用定位字段,防止作弊。

价值:通过车辆排队系统,工作人员和司机可清楚、直观的了解当前的排队状况,可以合理安排时间,提高了作业效率,车辆平均排队时间降低约1小时。

场景二:调度室综合作业

痛点:系统上线前,调度室手工排单排产,因为没有数字化,调度员仅能凭经验安排装卸,往往效率并不高,无法准确感知作业现场情况,如:当前排队车辆、排队中计划作业数量、当前装卸进度,预计完成时间、当天产量等。

解决过程:利用简道云仪表盘、结合数据工厂、聚合表等功能,将当前作业数据通过三块显示大屏全面展示出来,让数据指导运营。核心数据有:装卸口状态,已扫码未建单车辆、已建单排队中车辆、排队中装卸数量、装卸中车辆、实时装卸进度、当日吞吐量、接车员产量、装卸工工资等。

价值:通过三块数据大屏,现场作业情况一目了然,为调度工作提供了数据支撑,调度员根据现场情况科学安排生产,提高生产效率。同等资源下,日吞吐量比原来增加30%以上。

场景三:装卸费管理

痛点:装卸工为计件工资,每车装卸完成后接车员开具装卸票据交给装卸工,装卸工下班时将所有票据交给统计员,统计员再根据装卸票据录入excel,统计员工作繁重,且数据几经中转,往往在次月的中旬才能整理出上月的装卸工资,如装卸费合计和客户月出入库合计数据不符,还需要查找差异原因,甚至有出现下下月才能准确统计出装卸工工资的情况。在此情况下,装卸工意见颇大,工作积极性降低。此痛点一直困扰公司管理层。

解决过程:将装卸费和出入库数据绑定在一起,为每一装卸队制作唯一条码,接车员在装卸车完成后扫描装卸队条码,即将产量记录在装卸队名下,装卸完成后,工资即更新。同时,在作业区显示大屏中实时更新装卸费数据。

价值:通过以上改进,统计员在装卸队工资上的工作量几乎将为零,装卸队可以实时查看自己的工资,工作积极性大大提高,次月的5号前装卸队基本上都能拿到装卸费。另外公司通过观察,装卸队在每一车次装卸完成后都会到数据大屏前查看自己的工资,可以感觉到装卸工对该模块满意度很高。同时,现场主管根据各装卸队的收入情况,均衡安排装卸,使各装卸队的收入更均衡,整体满意度提高。

场景四:仓库利用率管理

痛点:仓库利用率是仓储企业的核心指标,同盟冷链有6个平库,1个自动化立体库,统计各仓库的利用率工作量繁重,手工统计出错率高,且货物周转率高,数据统计跟不上货物移动速度。仓库利用率数据不准确。

解决过程:制定库位编码规则,为每一库位设定唯一编码,同时给托盘粘贴唯一条码,系统记录托盘(托盘号)存放的库位(库位号),仓库员利用手机或手持终端,完成货物上架下架,系统自动汇总计算出仓库利用率。

价值:库管员工作强度减低50%以上,数据准确度99.9%,实时准确的仓库利用率,给仓管员合理分配库位提供了数字依据,可以更为科学地规划和使用仓库,提高仓库利用率,降低库房的运营成本,为企业间接创造了经济效益。

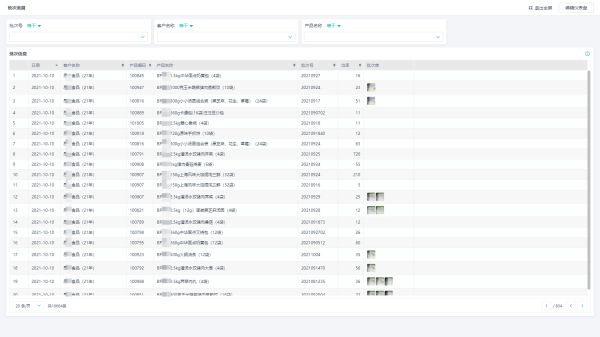

场景五:产品追溯和串货查证

痛点:食品企业对产品质量要求严格,如发生产品质量问题,要求全流程可追溯。同时仓储客户有串货查证的需求,在海量的数据中查找某一批次产品的流向非常困难。往往要耗费巨大的人力翻阅原始单据查证,效率低下。

解决过程:在平台设计之初即考虑到批次追溯问题,在产品入库环节必须填写批次号,入库后将产品编码、批次号和托盘号进行绑定,出库的时候再扫描托盘条码,即可记录产品批次流向。再通过仪表盘的形式提供查询。

价值:提高查证效率,提升客户满意度,在服务的某知名乳品企业组织的全国分仓串货查证技能大比拼中,同盟冷链以3分钟的时间获得全国第一名。

场景六:客户自主下单

痛点:原有下单方式是由公司单证员在系统中下单,数据是客户通过微信、电话等方式提供,数据经过中转即有一定的差错率。且全托管方式,也要求客户可以自主下单。

解决过程:为有需求的客户注册简道云账号并加入本公司,设定权限后,客户自行在系统中预约班次,自主下单。后期,将转移至简道云企业互联功能解决。

价值:客户自主下单开通以来,数据正确率100%,无一例差错,客户自主下单才是真正的全托管云仓,客户可通过平台预约班次、下达出入库指令、库存对账、核对账单等。可增加客户粘性,提高企业竞争力。

场景七:对外协作

痛点:在和国内某知名乳品企业合作中,发现双方互相不知道对方的作业情况和发货计划,需要大量的电话或在线沟通,双方均付出了大量时间和精力。

解决过程:为该重点客户单独设计数据看板,让客户在异地通过数据大屏、PC端、手机端实时知晓我司的作业情况,如车辆到达、装卸情况等。每日自动生成报表,对方可下载存档。同时,通过智能助手连接钉钉群机器人,实时在群内播报装卸情况。

价值:通过专属数据看板、智能助手推送,大大节约双方的时间成本,除异常问题外,无需频繁沟通询问车辆是否到达和装卸情况,业务透明,我方在客户面前更加可信赖。此功能受到该知名乳企包括信息化部门在内的多个部门的一致好评。为以后的合作打下坚实的基础。

场景八:货龄管理

痛点:该需求由合作的国内一线速冻食品企业提出,客户要求每天上午10点前提供最新的货龄报表,货龄根据商品的生产时间分为:新鲜、正常、临期、大日期。因商品SKU、批次繁多,且库存量巨大,未上系统之前公司安排两人专职统计商品货龄,员工加班严重,人力成本居高不下。

解决过程:通过简道云的数据工厂,计算产品状态,生成货龄报表,给对方对接员工开通简道云账号并加入我司,对方可随时下载最近的货龄报表。

价值:货龄报表系统自动生成,不再需要人力统计,每年可节约人力成本约10万元。同时,提高了客户满意度,客户已多次组织信息化、职能业务部门来公司现场考察交流。

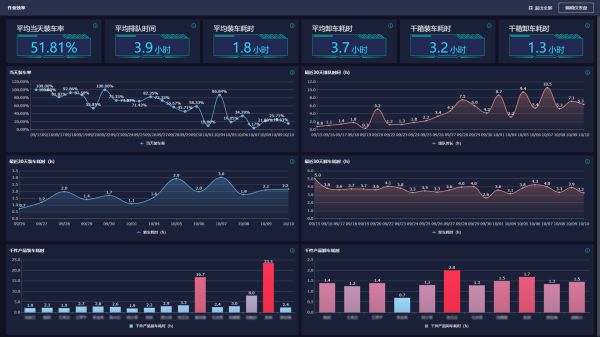

场景九:效率管理

痛点:不同客户产品的装卸耗时、车辆的平均排队时间、员工的装卸效率、当天装车率、不同车型的装卸耗时等数据,在数字化之前,很难统计。企业有想法统计,但考虑到人力成本和统计难度,放弃了这些数字。仅仅能凭感觉和经验得出模糊的、笼统的数据。

解决过程:从车辆进场开始的全流程均已数字化,简道云提供了多种方式统计、挖掘数字。只要原始数据在、字段足够丰富,就有无限种可能。从表单设计之初,就设定的足够多的字段,完全有能力统计出以上核心数据。

价值:基层操作员工通过效率看板,看到平均作业耗时,发现自己的不足,提升作业效率,开展效率竞赛;中层管理者通过效率看板,发现作业过程中的短板,总结各数字之间的联动关系和规律,努力提高团队作业效率;高层决策者通过效率看板,发现客户价值、洞察问题所在,确保战略方向。通过效率看板核心数据考核,公司在同等资源下,吞吐量增加30%以上,企业增产增收。

- 2023-11-29

- 2023-11-29

- 2023-11-27

- 2023-10-31

- 2023-05-20

- 2023-05-20

- 2023-05-20

- 2023-04-27

- 2023-04-23

- 2023-04-17

- 2023-11-29

- 2023-05-20

- 2023-04-20

- 2023-04-19

- 2023-02-11

- 2023-02-11

- 2022-12-17

- 2022-11-26

- 2024-10-28

- 2023-12-11

- 2023-12-11

- 2023-12-01

- 2023-11-29

- 2023-11-29

- 2023-11-29

- 2023-11-27